As llantas de coches de enxeñería (como as llantas para vehículos pesados como escavadoras, cargadoras, camións mineiros, etc.) adoitan estar feitas de materiais de aliaxe de aceiro ou aluminio. O proceso de fabricación inclúe varias etapas, desde a preparación da materia prima, o procesamento de conformación, a montaxe de soldadura, o tratamento térmico ata o tratamento de superficie e a inspección final. O seguinte é un proceso de fabricación típico de llantas de coches de enxeñería

1. Preparación da materia prima

Selección do material: as llantas adoitan empregar materiais de aliaxe de aluminio ou aceiro de alta resistencia. Estes materiais deben ter unha boa resistencia, durabilidade, resistencia á corrosión e resistencia á fatiga.

Corte: corte as materias primas (como chapas de aceiro ou chapas de aliaxe de aluminio) en tiras ou láminas de tamaños específicos para preparalas para o seu procesamento posterior.

2. Formación de bandas de borde

Formación de laminación: a chapa metálica cortada enrólase nunha forma de anel mediante unha máquina de formación de rolos para formar a forma básica da tira de llanta. A forza e o ángulo deben controlarse con precisión durante o proceso de laminación para garantir que o tamaño e a forma do bordo cumpran os requisitos de deseño.

Procesamento de bordos: use equipos especiais para enrolar, reforzar ou achaflanar o bordo da beira para mellorar a resistencia e a rixidez da beira.

3. Soldadura e montaxe

Soldadura: solda os dous extremos da banda de borde formada para formar un anel completo. Isto adoita facerse utilizando equipos de soldadura automática (como soldadura por arco ou soldadura con láser) para garantir a calidade e consistencia da soldadura. Despois da soldadura, requírese moenda e limpeza para eliminar as rebabas e as irregularidades da soldadura.

Montaxe: monta a banda de llanta con outras partes da llanta (como cubo, brida, etc.), normalmente mediante prensado mecánico ou soldadura. O cubo é a parte que se monta co pneumático e a brida é a parte que está conectada ao eixe do vehículo.

4. Tratamento térmico

Recocido ou templado: o tratamento térmico como o recocido ou o temple realízase na llanta soldada ou ensamblada para eliminar as tensións internas e mellorar a tenacidade e resistencia do material. O proceso de tratamento térmico debe realizarse a unha temperatura e un tempo controlados con precisión para garantir que as propiedades físicas do material cumpran os requisitos.

5. Mecanizado

Torneado e perforación: mecanizado de precisión da llanta mediante máquinas-ferramenta CNC, incluíndo o xiro das superficies interior e exterior da llanta, perforación de buratos (como os buratos de parafuso de montaxe) e achaflanado. Estas operacións de procesamento requiren unha alta precisión para garantir o equilibrio e a precisión dimensional da llanta.

Calibración do equilibrio: realice unha proba de equilibrio dinámico no bordo procesado para garantir a súa estabilidade ao xirar a alta velocidade. Realiza as correccións e calibracións necesarias en función dos resultados das probas.

6. Tratamento superficial

Limpeza e eliminación de ferruxe: Limpar, oxidar e desengraxar o bordo para eliminar a capa de óxido, as manchas de aceite e outras impurezas da superficie.

Revestimento ou galvanoplastia: a llanta adoita ser tratada con tratamento anticorrosión, como imprimación por pulverización, capa superior ou galvanoplastia (como electrogalvanización, cromado, etc.). O revestimento da superficie non só proporciona un aspecto fermoso, senón que tamén prevén eficazmente a corrosión e a oxidación, prolongando a vida útil do bordo.

7. Inspección de calidade

Inspección do aspecto: verifique se hai defectos na superficie da llanta, como arañazos, fendas, burbullas ou revestimento irregular.

Inspección de dimensións: Use ferramentas de medición especiais para detectar o tamaño, a redondez, o equilibrio, a posición do burato, etc. da llanta para asegurarse de que cumpre coas especificacións de deseño e os estándares de calidade.

Proba de resistencia: realízase a proba de resistencia estática ou dinámica nas llantas, incluíndo compresión, tensión, flexión e outras propiedades, para garantir a súa fiabilidade e durabilidade no uso real.

8. Embalaxe e entrega

Embalaxe: as llantas que superen todas as inspeccións de calidade serán embaladas, normalmente embalaxes a proba de golpes e a proba de humidade para protexer as llantas de danos durante o transporte.

Entrega: as llantas embaladas enviaranse segundo o acordo do pedido e transportaranse aos clientes ou distribuidores.

O proceso de fabricación de llantas de automóbiles de enxeñería implica múltiples pasos de procesamento de precisión, incluíndo preparación do material, moldaxe, soldadura, tratamento térmico, mecanizado e tratamento de superficie, etc., para garantir que as llantas teñan excelentes propiedades mecánicas e resistencia á corrosión. Requírese un estrito control de calidade en cada paso para garantir que as llantas teñan durabilidade e fiabilidade a longo prazo en ambientes de traballo duros.

Somos o deseñador e fabricante de rodas todoterreno número 1 de China e un experto líder mundial en deseño e fabricación de compoñentes de llanta. Todos os produtos están deseñados e fabricados segundo os máis altos estándares de calidade, e temos máis de 20 anos de experiencia na fabricación de rodas.

Temos unha ampla gama de llantas para equipos de construción, incluíndo cargadoras de rodas, camións articulados, niveladoras, escavadoras de rodas e moitos outros modelos. Somos o provedor orixinal de llantas en China para marcas coñecidas como Volvo, Caterpillar, Liebherr e John Deere.

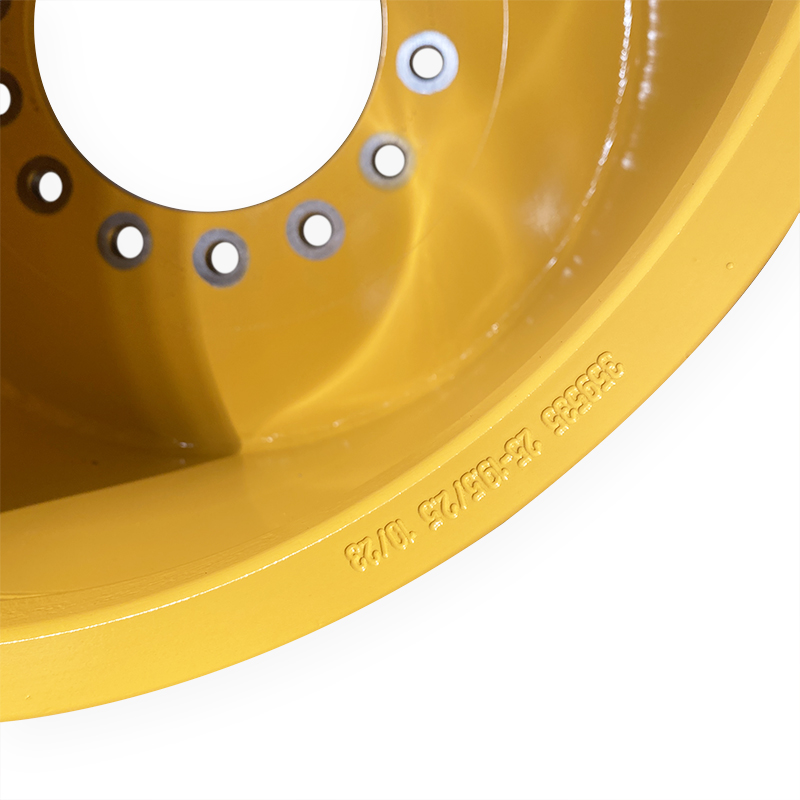

OLlantas 19,50-25/2,5proporcionamosCargadoras de ruedas JCBforon moi recoñecidos polos clientes. 19.50-25/2.5 é unha llanta de estrutura 5PC para pneumáticos TL, que se usa habitualmente para cargadoras de rodas e vehículos comúns.

Os seguintes son os tamaños de cargadoras de rodas que podemos producir.

| Cargadora de rodas | 14.00-25 |

| Cargadora de rodas | 17.00-25 |

| Cargadora de rodas | 19.50-25 |

| Cargadora de rodas | 22.00-25 |

| Cargadora de rodas | 24.00-25 |

| Cargadora de rodas | 25.00-25 |

| Cargadora de rodas | 24.00-29 |

| Cargadora de rodas | 25.00-29 |

| Cargadora de rodas | 27.00-29 |

| Cargadora de rodas | DW 25x28 |

Como usar correctamente unha cargadora de rodas?

As cargadoras de rodas son un tipo común de maquinaria de enxeñería, que se usa principalmente en movementos de terras, minería, construción e outras ocasións para cargar, transportar, apilar e limpar materiais. O uso correcto das cargadoras de rodas non só pode mellorar a eficiencia do traballo, senón tamén garantir a seguridade operativa. Os seguintes son os métodos e pasos básicos para usar cargadoras de rodas:

1. Preparación antes da operación

Inspeccionar o equipamento: Comprobe o aspecto e os distintos compoñentes da cargadora de rodas para ver se están en bo estado, incluídos os pneumáticos (verificar a presión e o desgaste dos pneumáticos), o sistema hidráulico (se o nivel de aceite é normal, se hai fugas), o motor (verificar o aceite do motor, o líquido refrixerante, o combustible, o filtro de aire, etc.).

Comprobación de seguridade: Asegúrese de que todos os dispositivos de seguridade funcionan con normalidade, como freos, sistemas de dirección, luces, claxon, sinais de advertencia, etc. Comproba se os cintos de seguridade, os interruptores de seguridade e os extintores da cabina están en bo estado.

Comprobación ambiental: comprobar se existen obstáculos ou perigos potenciais no lugar de traballo, e asegurarse de que o terreo é sólido e plano, sen obstáculos evidentes ou outros perigos potenciais.

Comeza o equipo: sube á cabina e abróchate o cinto de seguridade. Arranque o motor segundo o indicado no manual do operador, agarde a que o equipo se quente (especialmente en climas fríos) e observe as luces indicadoras e os sistemas de alarma do cadro de mandos para asegurarse de que todos os sistemas estean normais.

2. Funcionamento básico das cargadoras de rodas

Axuste o asento e os espellos: axuste o asento a unha posición cómoda e asegúrese de que as pancas de control e os pedais se poidan manexar facilmente. Axuste os espellos retrovisores e laterais para garantir unha visión clara.

Palanca de control de operación:

Panca de mando do cubo: serve para controlar a elevación e a inclinación do cubo. Tire a panca cara atrás para levantar o balde, empurrar cara adiante para baixar o balde; empurra á esquerda ou á dereita para controlar a inclinación do balde.

Panca de control de desprazamento: normalmente sitúase no lado dereito do condutor para avanzar e retroceder. Despois de seleccionar a marcha adiante ou atrás, pisa gradualmente o pedal do acelerador para controlar a velocidade.

Operación de viaxe:

Arranque: seleccione a marcha axeitada (normalmente 1a ou 2a marcha), pise lentamente o pedal do acelerador, arranque suavemente e evite aceleracións repentinas.

Dirección: xira lentamente o volante para controlar a dirección, evita xiros bruscos a altas velocidades para evitar envorcamentos. Manteña a velocidade do vehículo estable para garantir que o vehículo é estable.

Operación de carga:

Achegarse á pila de material: achégase á pila de material a pouca velocidade, asegúrese de que o balde estea estable e preto do chan e prepárese para meter o material.

Material de pala: cando o balde entra en contacto co material, levántao gradualmente e inclínoo cara atrás para sacar a cantidade correcta de material. Asegúrese de que o balde estea cargado uniformemente para evitar cargas excéntricas.

Pala elevadora: despois da carga, levante o cubo ata a altura de transporte adecuada, evitando estar demasiado alto ou moi baixo, para manter un campo de visión claro e estabilidade.

Movemento e descarga: transporta o material ata o lugar designado a unha velocidade baixa, despois baixa lentamente o balde para descargar o material sen problemas. Ao descargar, asegúrese de que o balde estea equilibrado e non o bote de súpeto.

3. Puntos clave para un funcionamento seguro

Manter a estabilidade: evite a condución lateral ou os xiros bruscos en pendentes para manter a estabilidade da cargadora. Cando conduza nunha pendente, intente subir e baixar recto para evitar o risco de envorco.

Evitar a sobrecarga: Cargue razoablemente segundo a capacidade de carga do cargador para evitar a sobrecarga. A sobrecarga afectará á seguridade operativa, aumentará o desgaste do equipo e acurtará a vida útil do equipo.

Manteña unha visión clara: durante a carga e o transporte, asegúrese de que o condutor teña unha boa visión, especialmente cando se traballe en condicións de traballo complexas ou en zonas con moita xente, teña especial coidado.

Funcionamento lento: ao cargar e descargar, operar sempre a baixa velocidade e evitar aceleracións ou freadas bruscas. Especialmente cando se conduce a máquina preto da pila de material, óbrase suavemente.

4. Mantemento e coidados despois da operación

Limpar o equipamento: despois do traballo, limpa a cargadora de rodas, especialmente a cubeta, a toma de aire do motor e o radiador, onde se acumula facilmente o po e a sucidade.

Comprobar o desgaste: verifique se os pneumáticos, cubos, puntos de bisagra, liñas hidráulicas, cilindros e outras pezas están danados, soltos ou con fugas.

Repostar e lubricar: reposte o cargador segundo sexa necesario, revise e enche varios lubricantes como aceite hidráulico e aceite de motor. Manter todos os puntos de lubricación ben lubricados.

Rexistrar o estado dos equipos: manteña rexistros de operacións e rexistros de estado dos equipos, incluíndo o tempo de funcionamento, o estado de mantemento, os rexistros de avarías, etc., para facilitar a xestión e o mantemento diarios.

5. Tratamento de emerxencias

Fallo dos freos: cambie inmediatamente á marcha baixa, use o motor para reducir a velocidade e pare lentamente; se é necesario, use o freo de emerxencia.

Fallo do sistema hidráulico: se o sistema hidráulico falla ou ten fugas, pare a operación inmediatamente, pare a cargadora nunha posición segura e verifique ou repare.

Alarma de avaría do equipo: se aparece un sinal de aviso no cadro de mandos, verifique inmediatamente a causa da avaría e decida se continúa a operación ou repara segundo a situación.

O uso de cargadoras de rodas require un cumprimento estrito dos procedementos operativos, familiaridade con diversos dispositivos e funcións de control, bos hábitos de condución, mantemento e coidados regulares e prestar sempre atención á seguridade operativa. O uso e mantemento razoables non só poden prolongar a vida útil do equipo, senón tamén mellorar a eficiencia operativa e garantir a seguridade do lugar de construción.

A nosa empresa está amplamente implicada nos campos de llantas de minería, llantas de empilhadeiras, llantas industriais, llantas agrícolas, outros compoñentes de llantas e pneumáticos.

Os seguintes son os distintos tamaños de llantas que a nosa empresa pode producir para diferentes campos:

Tamaños de maquinaria de enxeñería: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 12.00-25, 15-20, 15-20. 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

Tamaños mineiros: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 16.00-31, 31, 31, 31 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

Os tamaños da carretilla elevadora son: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 5.50-15, 5.0-10, 5.50. 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

Os tamaños dos vehículos industriais son: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.75, 8.25x16.75, 10.00-24. 13x15,5, 9x15,3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28, DW15x28, DW25x

Os tamaños da maquinaria agrícola son: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9.75x16.5, 9x18, W 9x18, W 9x18, W. 5,50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x528, DW15x28 DW16x34, W10x38, DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

Os nosos produtos teñen unha calidade de clase mundial.

Hora de publicación: 14-09-2024